基于RBI的完整性管理

石油天然气,炼油化工领域是高风险的行业,一旦发生事故,后果会影响到生产、环境、甚至于生命财产安全,由此所导致的财务损失是企业难以承受的。所以安全与风险管理对于该领域的企业是基本原则,更加是不容忽视的。

通过公开渠道的数据分析,在以往的所有事故占比中,机械失效占据了事故原因近一半的比例,而降低机械失效发生的可能性是可以通过有效的检验和日常维护等手段解决的。

事故原因分析

有效的检验可以增加安全、提高生产效率。然后,在实际运维中我们很难判断多少检验是经济合理的,哪些检验是有效的。亦或是我们付出的检验费用是否超出了它所带来的经济收益。由此,以风险作为检验(RBI)基本衡量指标的概念便提出了。

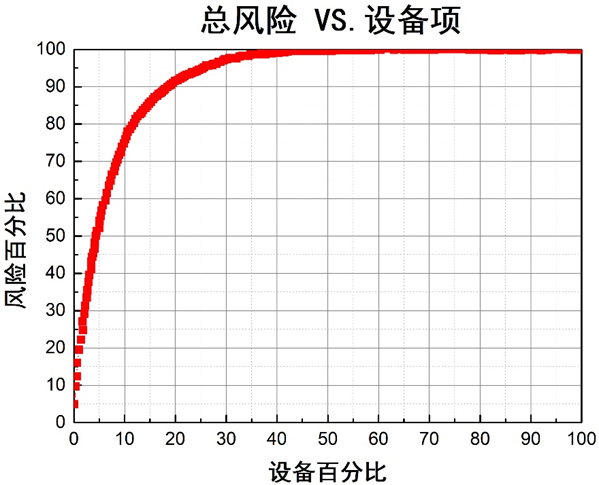

RBI是一个以风险为基础的优化检验活动的系统方法。RBI使用量化风险评估结果和生产可获得型分析来评估潜在的失效后果。RBI综合了材料科学和力学模型来确定失效概率。基于风险的检验(RBI)方法能够识别出整个工厂中承担总风险80-90%仅占设备总数10-20%的高风险项目,然后制定针对性的检验计划来管理这些风险。

总风险与设备项对应关系

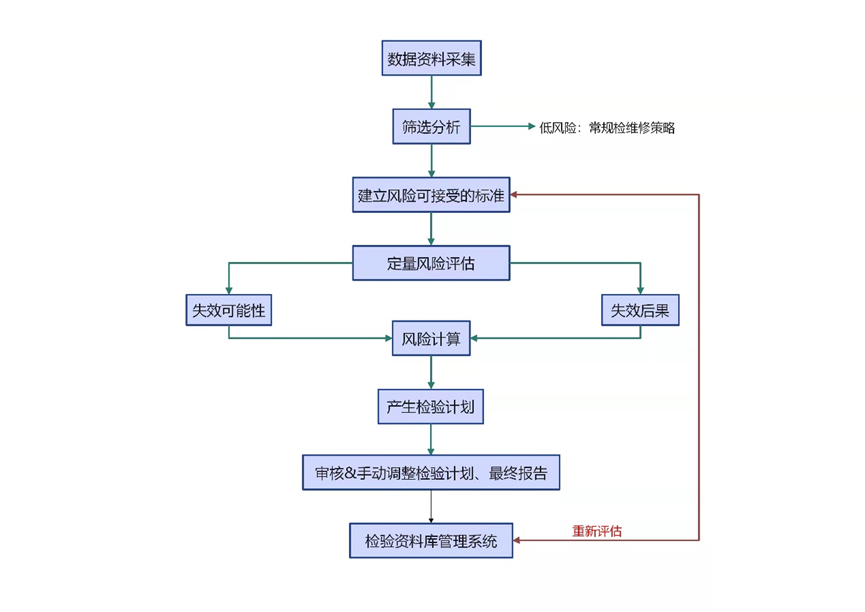

TopCorr使用DNV的RBI软件,包括ORBIT Onshore, RBI AST, RBI Offshore是一款全定量的RBI评估工具,通过采集RBI相关数据信息,对这些资料进行分析后,将失效可能性,失效后果及最终的风险定量计算出来。全定量RBI考虑发生失效的各种损伤机理,并对后果进行模拟,准确度较高。并且我们将全定量RBI方法和完整性管理离线相结合,在考虑RBI分析的结果同时,结合企业的实际情况,并通过制定企业检验的管理流程,优化检验过程。

RBI的工作步骤:

手机数据

根据工艺及退化机理划分物流和腐蚀回路

根据退化机理计算失效概率

计算失效后果和工艺介质泄露的影响

计算每个设备/管线的风险(安全、环境、经济)大小

基于计算的风险对设备/管线进行排序

建立设备/管线的检验计划

RBI工作流程图